Nagu me siiani teame, mängib filtreerimistehnoloogia meie elu ja tööstuse lugematutes aspektides üliolulist rolli, mõjutades kõike alates õhust, mida me hingame, kuni joogivee ja toodeteni, mida me kasutame. See on protsess, mis eraldab hõljuvad osakesed vedelikust (gaasist või vedelikust), juhtides selle läbi poorse barjääri, mida nimetatakse filtriks.

Filtreerimine on eluliselt tähtis mitmel põhjusel:

* Puhastamine:

Saasteainete eemaldamine vedelikest ja gaasidest, muutes need ohutuks tarbimiseks või kasutamiseks erinevates protsessides.

* Kaitse:

Vältida kahjulike osakeste sattumist tundlikesse seadmetesse ja süsteemidesse, tagada nende nõuetekohane toimimine ja pikendada nende eluiga.

* Keskkonnakaitse:

Saasteainete eemaldamine õhust ja veest, aidates kaasa puhtama keskkonna loomisele.

* Ressursi taastamine:

Väärtuslike materjalide eraldamine vedelikest, nende taaskasutamise võimaldamine ja jäätmete vähendamine.

* Toote kvaliteet:

Toodete vastavuse tagamine soovitud puhtuse ja selguse standarditele.

Filtreerimistehnoloogia valdkonnas keskendub meie põhirõhk kahele erinevale meediumile:gaas ja vedelik.

Siiski on oluline mõista, et mitte kõik gaasid ja vedelikud ei ole sarnased ning seetõttu vajavad nad kohandatud filtreerimismeetodeid.

optimaalse puhtuse ja kvaliteedi tagamiseks. See kohandatud lähenemine on võtmetähtsusega parima võimaliku gaasi või vedeliku saamiseks hilisemaks kasutamiseks

tootmisprotsessid.

Mõistes ja rakendades eri tüüpi gaaside ja vedelike jaoks spetsiifilisi filtreerimistehnikaid, saame oluliselt

suurendada meie tootmistegevuse tõhusust ja tulemuslikkust.

Gaasi filtreerimine

Gaasi filtreerimine on protsess, mille käigus eemaldatakse gaasivoost soovimatud osakesed ja saasteained. See mängib olulist rolli mitmesugustes rakendustes, nagu õhu puhastamine, tööstuslik gaasitöötlus ja tundlike seadmete kaitsmine. Siin on mõned gaasi filtreerimise tehnoloogiate peamised tüübid:

1. Mehaanilised filtrid:

Need filtrid püüavad osakesi nende suuruse järgi. Tavaliselt kasutavad nad võrku või membraani, mille poorid on väiksemad kui eemaldatavad osakesed. Kui gaas läbib filtrit, jäävad osakesed membraani pinnale kinni.

Mehaaniliste filtrite tüübid:

* Sügavusfiltrid: neil on paks kiuline struktuur, mis püüab osakesed oma kihtidesse kinni. Need on tõhusad suuremate osakeste eemaldamiseks, kuid neil võib olla suur rõhulangus.

* Membraanfiltrid: neil on õhuke poorne membraan, mis võimaldab gaasimolekulidel läbida, säilitades samal ajal suuremad osakesed. Need on tavaliselt tõhusamad kui sügavusfiltrid ja neil on väiksem rõhulang.

2. Adsorptsioonifiltrid:

Need filtrid kasutavad molekulide püüdmiseks selliseid materjale nagu aktiivsüsi. Adsorbentmaterjalil on suur pind pooridega, mis tõmbavad ligi ja hoiavad gaasimolekule. Kui gaas läbib filtrit, adsorbeeritakse soovimatud molekulid adsorbendi pinnale.

Adsorptsioonfiltrite tüübid:

* Aktiivsöefiltrid: need on kõige levinumad adsorptsioonifiltri tüübid. Aktiivsüsi on väga poorne materjal, mis suudab adsorbeerida mitmesuguseid gaase.

* Molekulaarsõelfiltrid: need kasutavad tseoliitmaterjale teatud molekulide valikuliseks adsorbeerimiseks.

3. Keemilised filtrid:

Nendes filtrites kasutatakse kahjulike gaaside neutraliseerimiseks reaktiivseid materjale. Keemiline reaktsioon muudab

kahjulik gaas kahjutuks tooteks, mida saab ohutult vabastada või kõrvaldada.

Keemiliste filtrite tüübid:

* Skraberfiltrid: need kasutavad soovimatu gaasi absorbeerimiseks ja sellega reageerimiseks vedelat lahust.

* Kemisorptsioonifiltrid: need kasutavad soovimatu gaasiga reageerimiseks ja selle eemaldamiseks tahkeid materjale.

Gaasifiltri rakendused:

* Õhu puhastamine: tolmu, allergeenide ja saasteainete eemaldamine sise- ja välisõhust.

* Tööstuslik gaasitöötlemine: lisandite eraldamine naftast ja gaasist puhta kütuse tootmiseks.

* Tundlike seadmete kaitsmine: kahjulike osakeste tundlikesse seadmetesse sattumise vältimine.

* Meditsiinilised rakendused: puhta õhu varustamine meditsiiniliste protseduuride jaoks.

* Keskkonnakaitse: saasteainete eemaldamine tööstusheidetest.

Õige gaasifiltreerimistehnoloogia valimine sõltub mitmest tegurist, sealhulgas:

* Eemaldatavate osakeste suurus ja tüüp

* Soovitud puhtuse tase

* Gaasi voolukiirus

* Protsessi maksumus ja keerukus

Oluline on konsulteerida kvalifitseeritud filtreerimisspetsialistiga, et määrata kindlaks teie konkreetsetele vajadustele kõige sobivam filtritüüp.

Vedeliku filtreerimine

Vedeliku filtreerimine on protsess, mille käigus eemaldatakse vedelikuvoolust soovimatud osakesed ja saasteained. See on oluline mitmesuguste rakenduste jaoks, sealhulgas veepuhastus, keemiline töötlemine ning toiduainete ja jookide tootmine. Siin on mõned vedelike filtreerimise tehnoloogiate peamised tüübid:

1. Pinnafiltrid:

Need filtrid püüavad osakesed filtrikeskkonna pinnale. Tavaliselt kasutavad nad võrku või sõela, mille poorid on väiksemad kui eemaldatavad osakesed. Kui vedelik läbib filtrit, jäävad osakesed ekraani pinnale kinni.

Pinnafiltrite tüübid:

* Ekraani filtrid:Need on kõige lihtsamad pinnafiltri tüübid. Need on valmistatud metallvõrgust, mille avad on piisavalt suured, et vedelik läbi saaks, kuid piisavalt väikesed, et püüda kinni suured osakesed.

* Kassettfiltrid:Need sisaldavad paberist, riidest või muust materjalist volditud filtrimaterjali. Need on saadaval erineva suurusega pooridega, et eemaldada erineva suurusega osakesi.

2. Sügavusfiltrid:

Need filtrid püüavad osakesed filtrimaterjali maatriksis. Need on tavaliselt valmistatud paksudest kiulistest materjalidest, mis püüavad osakesed oma kihtidesse kinni. Sügavusfiltrid on tõhusad väikeste osakeste eemaldamiseks, kuid neil võib olla suur rõhulang.

Sügavusfiltrite tüübid:

* Sügavusfiltrid:Need on valmistatud materjalidest nagu tselluloos, klaaskiud või sünteetilised kiud.

Need on tõhusad mitmesuguste osakeste, sealhulgas bakterite ja viiruste eemaldamiseks.

* Haavafiltrid:Need on valmistatud kiudmaterjali kerimisel ümber südamiku.

Need on saadaval erineva suuruse ja pooride suurusega.

3. Membraanfiltrid:

Need filtrid kasutavad spetsiifilise poorisuurusega õhukesi membraane, mis võimaldavad läbida ainult pooridest väiksemaid molekule. Need on tõhusad väga väikeste osakeste, sealhulgas bakterite, viiruste ja lahustunud molekulide eemaldamiseks.

Membraanfiltrite tüübid:

* Mikrofiltreerimine:Nende membraanide pooride suurus on 0,1–10 mikronit ja neid kasutatakse bakterite, parasiitide ja muude suurte osakeste eemaldamiseks.

* Ultrafiltreerimine:Nende membraanide pooride suurus on 0,01–0,1 mikronit ja neid kasutatakse viiruste, valkude ja muude väiksemate osakeste eemaldamiseks.

* Nanofiltratsioon:Nende membraanide pooride suurus on 0,001 kuni 0,01 mikronit ja neid kasutatakse lahustunud molekulide, näiteks soolade ja suhkrute eemaldamiseks.

* Pöördosmoos:Nendel membraanidel on kõigist membraanfiltritest väikseim pooride suurus (0,0001 mikronit) ja neid kasutatakse peaaegu kõigi lahustunud molekulide eemaldamiseks veest.

Vedeliku filtreerimise rakendused:

* Veepuhastus: Lisandite eemaldamine joogiveest, reoveepuhastus.

* Keemiline töötlemine: reagentide, toodete ja katalüsaatorite eraldamine keemiliste reaktsioonide käigus.

* Toidu- ja joogitööstus: jookide selgitamine ja puhastamine, tahkete ainete eemaldamine õlidest ja komponentide eraldamine toiduainete töötlemisel.

* Farmaatsia tootmine: ravimite steriliseerimine ja bioloogiliste toodete puhastamine.

* Nafta ja gaasi töötlemine: vee ja muude lisandite eraldamine naftast ja gaasist.

Õige vedeliku filtreerimistehnoloogia valimine sõltub mitmest tegurist, sealhulgas:

* Eemaldatavate osakeste suurus ja tüüp

* Soovitud puhtuse tase

* Vedeliku voolukiirus

* Vedeliku ja filtrimaterjali keemiline ühilduvus

* Protsessi maksumus ja keerukus

Seega on oluline konsulteerida kvalifitseeritud filtreerimisspetsialistiga, et määrata kindlaks teie konkreetsetele vajadustele kõige sobivam filtritüüp.

Spetsiaalsete gaaside ja erivedelike filtreerimine

Spetsiaalsete gaaside ja vedelike filtreerimine kujutab endast ainulaadseid väljakutseid nende ohtlike omaduste tõttu,

kõrged puhtusnõuded või keerulised koostised. Siin on seotud väljakutsete ja lahenduste jaotus:

Väljakutsed:

* Söövitavad või reaktiivsed gaasid ja vedelikud:Need võivad kahjustada traditsioonilisi filtrimaterjale, nõudes spetsiaalseid materjale, nagu Hastelloy või PTFE.

* Kõrged puhtusnõuded:Sellistes tööstusharudes nagu ravimid ja pooljuhid võivad isegi vähesed lisandid toote kvaliteeti oluliselt mõjutada.

Sellise kõrge puhtustaseme saavutamine ja säilitamine nõuab rangeid filtreerimismeetodeid.

* Keerulised kompositsioonid:Mõnel vedelikul on mitu erineva suuruse ja omadustega komponenti, mis muudab eraldamise ja filtreerimise keerulisemaks.

Lahendused:

* Spetsiaalsed materjalid:Korrosioonikindlatest materjalidest (nt metallisulamitest), polümeeridest (nt PTFE (teflon)) või keraamikast valmistatud filtrid peavad vastu karmidele kemikaalidele ja agressiivsele keskkonnale.

* Ranged filtreerimismeetodid:Sellised meetodid nagu mitmeastmeline filtreerimine, ultrafiltreerimine ja nanofiltreerimine võivad saavutada kõrge puhtuse taseme, eemaldades isegi kõige väiksemad osakesed ja saasteained.

* Täiustatud filtrikujundused:Täpse poorisuurusega membraanfiltrid või spetsiaalselt konstrueeritud kassetid võivad teatud komponente nende suuruse ja omaduste põhjal valikuliselt eemaldada.

* Protsessi juhtimine ja jälgimine:Rõhu, voolukiiruse ja puhtuse taseme reaalajas jälgimine aitab tagada optimaalse jõudluse ja õigeaegse sekkumise mis tahes kõrvalekallete korral.

* Adsorptsioon ja keemiline filtreerimine:Juhtudel, kui on vaja keerulist eraldamist, võib konkreetsete saasteainete eemaldamiseks kasutada täiendavaid tehnikaid, nagu adsorptsioon aktiivsöega või keemilised filtrid.

Täiustatud filtreerimistehnoloogiad:

* Gaasikromatograafia:Eraldab ja identifitseerib gaasisegudes lenduvad komponendid spetsiaalse adsorbentmaterjaliga täidetud kolonni abil.

* Suure jõudlusega vedelikkromatograafia (HPLC):Kasutab kõrget rõhku komponentide eraldamiseks vedelikes, lähtudes nende vastasmõjust statsionaarse faasiga.

* Membraandestilleerimine:Kasutab komponentide eraldamiseks nende lenduvuse alusel membraane, võimaldades kõrge puhtusastmega vedelike energiasäästlikku eraldamist.

* Elektrostaatiline sade:Kasutab osakeste laadimiseks elektrivälja, meelitades need plaatidele ja eemaldades need tõhusalt gaasivoost.

Spetsiaalsete gaaside ja vedelike näited:

* Vesinikfluoriidhape:Väga söövitav, vajab spetsiaalseid PTFE filtreid.

* Pooljuhtprotsesside kemikaalid:Nõutav ülikõrge puhtusaste, mis nõuab mitmeastmelist filtreerimist koos range järelevalvega.

* Biofarmatseutilised ained:Tundlik lisandite suhtes ja vajab puhastamiseks spetsiaalseid filtreid.

* Mürgised gaasid:Ohutuse tagamiseks on vaja spetsiaalseid filtreid ja käsitsemisprotseduure.

Tähtsus:

Spetsiaalsete gaaside ja vedelike tõhus filtreerimine on tööstusharude erinevate protsesside ohutuse, kvaliteedi ja toimivuse tagamiseks ülioluline. Vale filtreerimine võib põhjustada toote saastumist, seadmete kahjustusi, ohutusriske ja keskkonnariske.

Kõrge temperatuuri ja kõrge rõhuga gaaside filtreerimine

Gaasi filtreerimine kõrgel temperatuuril ja kõrgsurve (HTHP) esitab ainulaadseid väljakutseid äärmuslike tingimuste tõttu, mis nõuavad spetsiaalset disaini ja materjali kaalutlust. Siin on põhiaspektide jaotus:

Disaini kaalutlused:

* Survekindlus:Filtri korpused ja elemendid peavad taluma märkimisväärset survet ilma deformatsiooni ja purunemiseta.

* Temperatuuritaluvus:Materjalid peavad säilitama oma tugevuse ja terviklikkuse kõrgel temperatuuril ilma sulamise või lagunemiseta.

* Korrosioonikindlus:Filtri komponendid peavad olema kindlast filtreeritavast gaasist põhjustatud korrosioonikindlad.

* Voolu efektiivsus:Disain peab minimeerima rõhulangust, säilitades samal ajal kõrge filtreerimise efektiivsuse.

* Puhastatavus ja regenereerimine:Mõned filtrid vajavad jõudluse säilitamiseks puhastamist või regenereerimist ning disain peaks nende protsessidega arvestama.

Materiaalsed kaalutlused:

* Metallisulamid:Roostevaba teras, Hastelloy ja Inconel on oma suure tugevuse, temperatuuri- ja korrosioonikindluse tõttu tavalised valikud.

* Keraamika:Alumiiniumoksiid, tsirkooniumoksiid ja ränikarbiid sobivad ideaalselt ülikõrgete temperatuuride jaoks ja pakuvad suurepärast keemilist vastupidavust.

* Klaaskiud:Borosilikaatklaaskiud pakuvad kõrget temperatuurikindlust ja head filtreerimise efektiivsust.

* Spetsiaalsed polümeerid:PTFE-d ja teisi suure jõudlusega polümeere saab kasutada spetsiifilistes rakendustes, mis nõuavad keemilist vastupidavust ja paindlikkust.

Tehnoloogilised uuendused:

HTHP-gaasi filtreerimise probleemide lahendamiseks on ilmnenud mitu uuenduslikku tehnoloogiat:

* Keraamilised filtrielemendid:Need pakuvad kõrget temperatuurikindlust (kuni 1800 °C) ja neid saab soovitud filtreerimisvõime saavutamiseks kujundada kindla poorisuurusega.

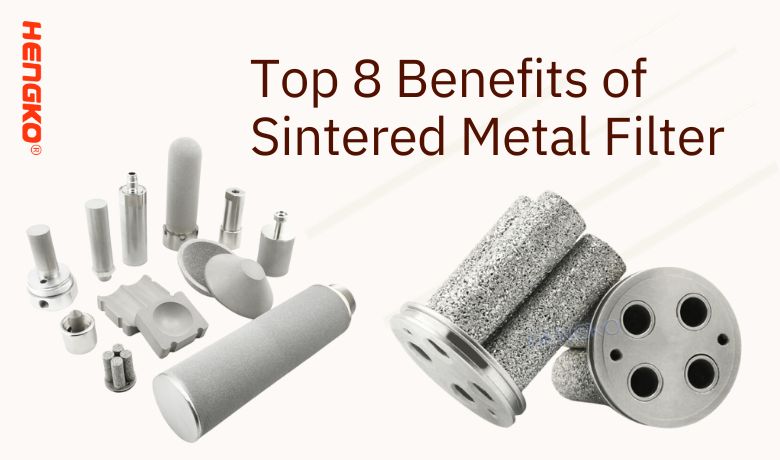

* Paagutatud metallist filtrid:Need poorsest metallipulbrist valmistatud filtrid on kõrge tugevuse, hea temperatuuritaluvusega ning neid saab tõhusalt puhastada ja regenereerida.

* Isepuhastuvad filtrid:Need sisaldavad mehhanisme, nagu tagasipulss või vastupidine vool, et eemaldada automaatselt kogunenud saasteained, vähendades hooldusvajadusi.

* Membraanfiltrid:Täpse poorisuurusega kõrge temperatuurikindlaid membraane saab kasutada konkreetsete gaasikomponentide tõhusaks filtreerimiseks.

HTTP-filtrite näited:

- Paagutatud metallfiltrid:

- Keraamilised filtrielemendid:

- Kõrge temperatuuriga membraanfiltrid:

Rakendused:

HTHP gaasi filtreerimine on erinevates tööstusharudes ülioluline:

* Elektritootmine:Tahkete osakeste eemaldamine gaasiturbiini sisselaskeõhust, et kaitsta turbiine ja parandada tõhusust.

* Keemiline töötlemine:Kuumade gaaside ja aurude filtreerimine keemilistes reaktsioonides, et eemaldada lisandid ja tagada toote kvaliteet.

* Naftakeemiatööstus:Gaasivoogude komponentide eraldamine rafineerimis- ja töötlemistoimingutest.

* Terase- ja metallitööstus:Ahjude ja põletusahjude kuumade suitsugaaside filtreerimine õhusaaste kontrollimiseks.

* Lennundus:Tundlike seadmete kaitsmine tolmu ja saasteainete eest kõrge temperatuuriga keskkondades.

Järeldus:

Kõrgtemperatuuriline ja kõrgsurvegaasi filtreerimine nõuab hoolikat projekteerimist ja materjalide valikut, et tagada ohutu ja tõhus töö.

Mõistes väljakutseid ja kasutades arenenud tehnoloogiaid, saavad tööstused tõhusalt filtreerida HTHP gaase erinevate rakenduste jaoks,

aidates kaasa jõudluse, keskkonnakaitse ja tööohutuse parandamisele.

Kõrge temperatuuri ja kõrge rõhuga vedelike filtreerimine

Kõrgtemperatuurilised ja kõrgsurvevedelikud (HTHP) kujutavad endast ainulaadseid väljakutseid filtreerimisel äärmuslike tingimuste tõttu, mis võivad protsessi oluliselt mõjutada. Siin on peamiste raskuste ja lahenduste jaotus:

Väljakutsed:

* Viskoossuse muutused:Temperatuuri tõustes vedelike viskoossus väheneb, muutes osade saasteainete kergemaks läbi filtri.

* Soojuspaisumine:Nii vedelik kui ka filtri komponendid paisuvad temperatuurimuutuste tõttu erineva kiirusega, mis võib mõjutada filtreerimise jõudlust ja põhjustada lekkeid.

* Surveefektid:Kõrge rõhk võib filtermaterjali tihendada, vähendades selle poorsust ja filtreerimise efektiivsust. Lisaks võib see tekitada pinget filtri korpusele ja tihenditele, põhjustades võimalikke rikkeid.

* Keemiline ühilduvus:Kõrge temperatuur ja rõhk võivad suurendada vedeliku keemilist reaktsioonivõimet, nõudes filtri jaoks spetsiaalseid materjale, et tagada selle terviklikkus ja vältida saastumist.

* Korrosioon:Kõrge temperatuuri, rõhu ja potentsiaalselt söövitavate vedelike kombinatsioon võib kiirendada filtrikomponentide korrosiooni, lühendades nende eluiga ja kahjustades nende jõudlust.

Lahendused ja tehnikad:

Nendest väljakutsetest ülesaamiseks kasutatakse HTHP vedeliku filtreerimisel mitmeid lahendusi ja tehnikaid:

* Spetsiaalne filtrikandja:Ekstreemsete tingimustega toimetulemiseks kasutatakse kõrgel temperatuuril vastupidavaid materjale, nagu roostevabast terasest võrk, paagutatud metallipulber ja keraamilised kiud.

* Mitmeastmeline filtreerimine:Mitme erineva poorisuurusega filtri rakendamine võib käsitleda erineva suurusega osakesi ja saavutada kõrge üldise efektiivsuse.

* Temperatuuri kontroll:Stabiilse temperatuuri hoidmine kogu filtreerimisprotsessi vältel aitab leevendada soojuspaisumise ja viskoossuse muutuste mõju.

* Survekindlad korpused:Tugevatest materjalidest, nagu roostevaba teras või titaan, valmistatud vastupidavad korpused on loodud vastu pidama kõrgele rõhule ja vältima lekkeid.

* Kemikaalidele vastupidavad tihendid:Kasutatakse spetsiaalseid tihendeid, mis on valmistatud materjalidest nagu teflon või viton, et tagada sobivus konkreetse vedelikuga ja vältida lekkeid isegi kõrgel temperatuuril ja rõhul.

* Isepuhastuvad filtrid:Need sisaldavad mehhanisme, nagu tagasipulss või vastupidine vool, et eemaldada kogunenud saasteained automaatselt, vähendades hooldusvajadusi ja tagades ühtlase jõudluse.

HTHP vedelikufiltrite näited:

* Paagutatud metallfiltrid:

* Keraamilised filtrielemendid:

* Metallist võrkfiltrid:

* Kõrge temperatuuriga membraanfiltrid:

Rakendused:

HTHP vedeliku filtreerimine mängib olulist rolli erinevates tööstusharudes:

* Keemiline töötlemine:Komponentide eraldamine keemilistes reaktsioonides, tahkete ainete ja lisandite filtreerimine.

* Naftakeemiatööstus:Toornafta ja maagaasi töötlemine, saasteainete filtreerimine enne edasist töötlemist.

* Elektritootmine:Auru ja vee filtreerimine kateldes ja turbiinides tõhususe parandamiseks ja seadmete kahjustuste vältimiseks.

* Terase- ja metallitööstus:Sulametallide ja sulamite filtreerimine lisandite eemaldamiseks ja soovitud omaduste saavutamiseks.

* Toidu- ja joogitööstus:Vedelike steriliseerimine ja saasteainete eemaldamine toote ohutuse ja kvaliteedi tagamiseks.

Järeldus:

Kõrge temperatuuriga ja kõrgsurvevedelike filtreerimine nõuab spetsiaalset tehnoloogiat ja äärmuslike tingimuste hoolikat arvestamist. Sobivate lahenduste ja tehnikate rakendamisel saab HTHP filtreerimist tõhusalt teostada erinevates tööstusharudes, tagades toote kvaliteedi, ohutuse ja töö efektiivsuse.

Ja lõpus loetleme mõned spetsiaalsed gaasi- ja vedelikuvajadused filtreerimiseks

Spetsiaalsed gaasid ja vedelikud, mis vajavad tööstuslikus tootmises filtreerimist

Spetsiaalsed gaasid:

* Vesinikfluoriidhape (HF): väga söövitav enamiku materjalide suhtes, mis nõuab spetsiaalseid teflonist (PTFE) või muudest vastupidavatest polümeeridest valmistatud filtreid.

* Silaan (SiH4): väga tuleohtlik ja pürofooriline, nõuab spetsiaalseid käsitsemisprotseduure ja filtreid, mis on loodud ohutuks kasutamiseks.

* Kloor (Cl2): mürgine ja söövitav, filtrite ja käsitsemisseadmete jaoks on vaja spetsiaalseid materjale, nagu Hastelloy või Inconel.

* Ammoniaak (NH3): Mürgine ja söövitav, vajab roostevabast terasest või muust vastupidavast materjalist filtreid.

* Vesiniksulfiid (H2S): väga mürgine ja tuleohtlik, nõuab spetsiaalseid filtreid ja ettevaatusabinõusid.

* Vääveldioksiid (SO2): söövitav ja mürgine, vajab roostevabast terasest või muust vastupidavast materjalist filtreid.

Spetsiaalsed vedelikud:

* Kõrge puhtusastmega kemikaalid: kasutatakse pooljuhtide ja farmaatsiatööstuses, nõudes ülikõrget puhtust ja spetsiaalseid filtreid, nagu membraanfiltrid või mitmeastmelised filtreerimissüsteemid.

* Biofarmatseutilised ained: tundlik lisandite suhtes ja vajavad puhastamiseks ja toote kvaliteedi tagamiseks spetsiaalseid filtreid.

* Sulametallid ja sulamid: kõrge temperatuur ja tahkestumise võimalus nõuavad spetsiaalseid tulekindlatest materjalidest, nagu keraamika või kõrge temperatuuriga sulamid, filtreid.

* Sulasoolad: väga söövitavad ja vajavad filtrite ja käsitsemisseadmete jaoks spetsiaalseid materjale, nagu Hastelloy või Inconel.

* Pulbrid ja pastad: kõrge viskoossus ja abrasiivne iseloom nõuavad spetsiifilisi filtrikujundusi ja materjale, et tagada tõhus filtreerimine ja vältida ummistumist.

* Mürgised ja ohtlikud vedelikud: nõuavad spetsiaalseid käsitsemisprotseduure ja filtreid, mis on loodud lekke ja kahjulike ainetega kokkupuutumise vältimiseks.

Märkus. See loetelu ei ole ammendav ning filtreerimist vajava spetsiaalse gaasi või vedeliku tüüp sõltub konkreetsest tööstuslikust tootmisprotsessist.

Kas teil on spetsiaalne gaasi või vedeliku filtreerimise projekt?

HENGKO mõistab, et iga filtreerimise väljakutse on ainulaadne, eriti mis puudutab spetsiaalsete gaaside ja vedelike käitlemist. Meie teadmised filtrite kohandamisel konkreetsetele vajadustele eristavad meid selles valdkonnas. Kui vajate spetsiaalseid filtreerimislahendusi, oleme siin, et aidata. Olenemata sellest, kas see on unikaalne rakendus või väljakutseid pakkuv keskkond, meie meeskond on valmis projekteerima ja tootma filtreid, mis vastavad täpselt teie nõuetele.

Ärge laske filtreerimisprobleemidel end aeglustada. Võtke meiega ühendust, et saada OEM-i (originaalseadmete tootja) teenuseid, mis on kohandatud teie projekti konkreetsetele vajadustele.

Võtke meiega ühendust juba täna aadressilka@hengko.com et arutada teie projekti ja seda, kuidas saame aidata teie ideid ellu viia. Oleme pühendunud kvaliteetse kohandatud filtreerimise pakkumisele

lahendusi, mis aitavad teil saavutada optimaalseid tulemusi.

Postitusaeg: detsember 08-2023